Благодаря высокой востребованности в широком спектре промышленных изделий, медь считается очень универсальным материалом.

Медная фольга производится с помощью очень специфических производственных процессов на фольговом прокатном стане, которые включают в себя как горячую, так и холодную прокатку.

Наряду с алюминием, медь широко применяется в промышленности как очень универсальный материал среди цветных металлов. В частности, в последние годы резко возрос спрос на медную фольгу для электронных изделий, включая мобильные телефоны, цифровые камеры и IT-устройства.

Изготовление фольги

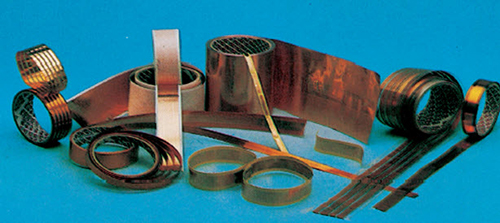

Тонкие медные фольги получают либо методом электроосаждения, либо методом прокатки. Для электроосаждения высококачественную медь необходимо растворить в кислоте для получения медного электролита. Этот электролитный раствор закачивается в частично погруженные вращающиеся барабаны, которые электрически заряжены. На этих барабанах методом электроосаждения осаждается тонкая пленка меди. Этот процесс также известен как гальваническое покрытие.

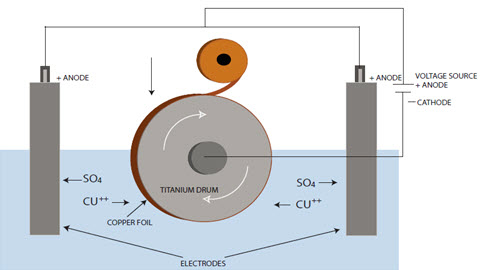

В процессе электроосаждения меди медная фольга наносится на вращающийся титановый барабан из медного раствора, подключенного к источнику постоянного напряжения. Катод крепится к барабану, а анод погружается в медный электролит. При приложении электрического поля медь осаждается на барабане, вращающемся с очень низкой скоростью. Поверхность меди со стороны барабана гладкая, а противоположная сторона шероховатая. Чем ниже скорость вращения барабана, тем толще слой меди, и наоборот. Медь притягивается и накапливается на поверхности катода титанового барабана. Матовая и барабанная стороны медной фольги проходят различные циклы обработки, чтобы сделать медь пригодной для изготовления печатных плат. Обработка улучшает адгезию между медью и диэлектрическим промежуточным слоем в процессе ламинирования медным покрытием. Еще одним преимуществом обработки является то, что она действует как средство против потускнения, замедляя окисление меди.

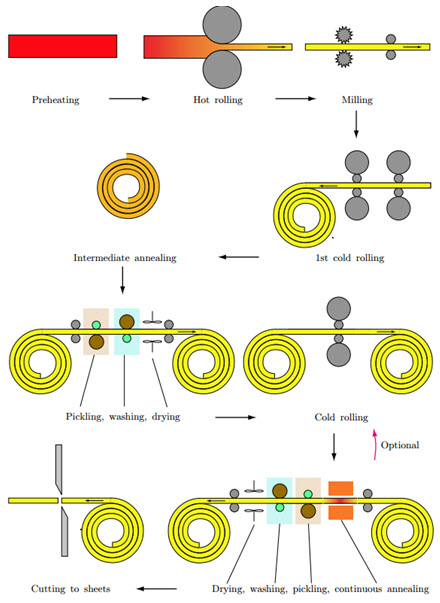

Рисунок 1:Процесс производства меди методом электроосаждения. На рисунке 2 показаны процессы производства прокатанных медных изделий. Прокатное оборудование условно делится на три типа: прокатные станы горячей прокатки, прокатные станы холодной прокатки и прокатные станы для производства фольги.

Из тонких фольг формируются рулоны, которые затем подвергаются химической и механической обработке до придания им окончательной формы. Схема процесса прокатки медной фольги представлена на рисунке 2. Блок литой меди (приблизительные размеры: 5 м х 1 м х 130 мм) нагревается до 750 °C. Затем он подвергается реверсивной горячей прокатке в несколько этапов до толщины, составляющей 1/10 от первоначальной. Перед первой холодной прокаткой окалина, образовавшаяся в результате термообработки, удаляется фрезерованием. В процессе холодной прокатки толщина уменьшается примерно до 4 мм, и листы формируются в рулоны. Процесс контролируется таким образом, что материал только удлиняется, не изменяя своей ширины. Поскольку в этом состоянии листы больше не могут быть сформированы (материал значительно упрочнился), они подвергаются термообработке и нагреваются примерно до 550 °C.

Дата публикации: 13 августа 2021 г.