В индустрии материалов для печатных плат значительное время уделяется разработке материалов, обеспечивающих минимально возможные потери сигнала. В высокоскоростных и высокочастотных схемах потери ограничивают дальность распространения сигнала и искажают его, а также создают отклонение импеданса, которое можно увидеть в измерениях TDR. При проектировании печатных плат и разработке схем, работающих на высоких частотах, может возникнуть соблазн использовать максимально гладкую медь во всех создаваемых вами проектах.

Хотя шероховатость меди действительно приводит к дополнительным отклонениям импеданса и потерям, насколько гладкой должна быть медная фольга на самом деле? Существуют ли простые методы, позволяющие компенсировать потери без выбора сверхгладкой меди для каждого проекта? В этой статье мы рассмотрим эти вопросы, а также то, на что следует обратить внимание при выборе материалов для многослойных печатных плат.

ВидыМедная фольга для печатных плат

Обычно, когда мы говорим о меди на материалах для печатных плат, мы не говорим о конкретном типе меди, а только о её шероховатости. Различные методы осаждения меди приводят к получению пленок с разными значениями шероховатости, которые можно четко различить на изображении, полученном с помощью сканирующего электронного микроскопа (СЭМ). Если вы собираетесь работать на высоких частотах (обычно 5 ГГц Wi-Fi или выше) или на высоких скоростях, то обратите внимание на тип меди, указанный в техническом описании материала.

Также обязательно разберитесь в значении параметров Dk в технической документации. Посмотрите этот подкаст с Джоном Кунродом из компании Rogers, чтобы узнать больше о спецификациях Dk. С учетом этого, давайте рассмотрим некоторые из различных типов медной фольги для печатных плат.

Электроосажденный

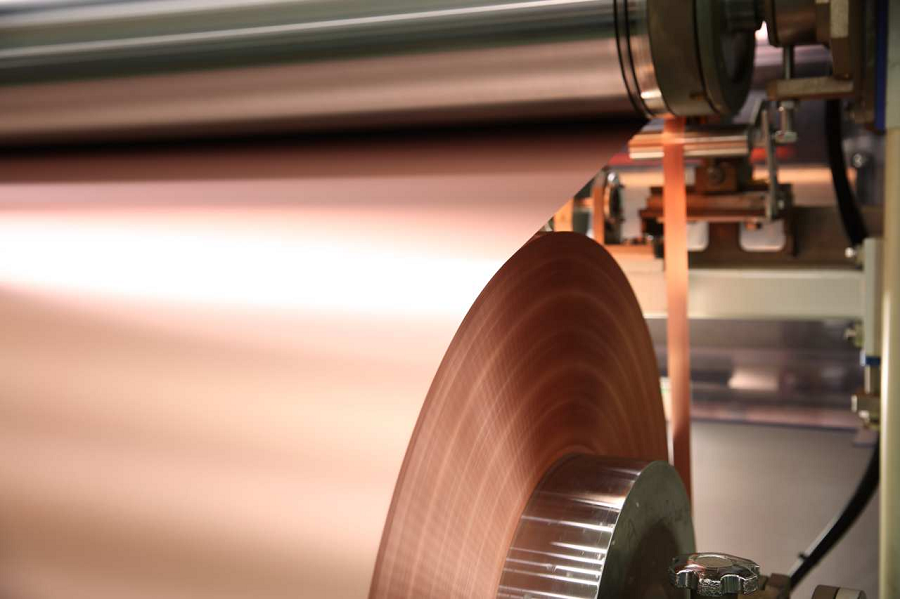

В этом процессе барабан вращается в электролитическом растворе, и реакция электроосаждения используется для «выращивания» медной фольги на барабане. По мере вращения барабана полученная медная пленка медленно наматывается на валик, образуя сплошной лист меди, который впоследствии можно намотать на ламинат. Шероховатость медной стороны, обращенной к барабану, будет практически соответствовать шероховатости барабана, в то время как открытая сторона будет значительно более шероховатой.

Электроосажденная медная фольга для печатных плат

Производство меди методом электроосаждения.

Для использования в стандартном процессе изготовления печатных плат шероховатая сторона меди сначала приклеивается к стеклополимерному диэлектрику. Оставшуюся открытую медь (сторона барабана) необходимо специально обработать химическим способом (например, плазменным травлением), прежде чем ее можно будет использовать в стандартном процессе ламинирования медью. Это обеспечит возможность ее приклеивания к следующему слою в структуре печатной платы.

Медь, полученная методом электроосаждения с поверхностной обработкой

Я не знаю подходящего термина, который бы охватывал все различные типы обработки поверхностей.медная фольгаТаким образом, заголовок выше. Эти медные материалы наиболее известны как фольга с обратной обработкой, хотя доступны и два других варианта (см. ниже).

Фольга с обратной обработкой использует поверхностную обработку, наносимую на гладкую сторону (сторон барабана) электроосажденного медного листа. Слой обработки представляет собой тонкое покрытие, которое намеренно делает медь шероховатой, чтобы она имела лучшую адгезию к диэлектрическому материалу. Такая обработка также действует как барьер против окисления, предотвращая коррозию. Когда эта медь используется для создания ламинированных панелей, обработанная сторона соединяется с диэлектриком, а оставшаяся шероховатая сторона остается открытой. Открытая сторона не нуждается в дополнительной обработке перед травлением; она уже будет обладать достаточной прочностью для соединения со следующим слоем в структуре печатной платы.

Существует три варианта обработки медной фольги с обратной стороны:

Медная фольга с высоким температурным удлинением (HTE): это электроосажденная медная фольга, соответствующая спецификациям IPC-4562 Grade 3. Открытая поверхность также обработана оксидным барьером для предотвращения коррозии во время хранения.

Фольга с двойной обработкой: В этой медной фольге обработка наносится на обе стороны пленки. Этот материал иногда называют фольгой, обработанной со стороны барабана.

Резистивная медь: Обычно она не классифицируется как медь с поверхностной обработкой. В этой медной фольге металлическое покрытие наносится на матовую сторону меди, которая затем обрабатывается до желаемой шероховатости.

Обработка поверхности этих медных материалов осуществляется простым способом: фольга прокатывается через дополнительные электролитические ванны, в которых наносится вторичное медное покрытие, затем барьерный затравочный слой и, наконец, слой антиокислительной пленки.

медная фольга для печатных плат

Процессы обработки поверхности медной фольги. [Источник: Pytel, Steven G., et al. "Анализ обработки меди и ее влияния на распространение сигнала". В сборнике трудов 58-й конференции по электронным компонентам и технологиям, стр. 1144-1149. IEEE, 2008.]

Благодаря этим процессам вы получаете материал, который легко можно использовать в стандартном процессе изготовления печатных плат с минимальной дополнительной обработкой.

Прокатанная отожженная медь

Прокатанные отожженные медные фольги проходят через пару валков, которые подвергают медный лист холодной прокатке до желаемой толщины. Шероховатость полученного фольгированного листа изменяется в зависимости от параметров прокатки (скорость, давление и т. д.).

Полученный лист может быть очень гладким, а на поверхности прокатанного и отожженного медного листа видны полосы. На изображениях ниже показано сравнение электроосажденной медной фольги и прокатанной и отожженной фольги.

сравнение медной фольги для печатных плат

Сравнение электроосажденных и прокатанных отожженных фольг.

Низкопрофильная медь

Это не обязательно тот тип медной фольги, который можно изготовить с помощью альтернативного процесса. Медь с низким профилем — это электроосажденная медь, обработанная и модифицированная методом микрошерохования для обеспечения очень низкой средней шероховатости с достаточной степенью шероховатости для адгезии к подложке. Процессы производства такой медной фольги обычно являются запатентованными. Эти фольги часто классифицируются как сверхнизкопрофильные (ULP), очень низкопрофильные (VLP) и просто низкопрофильные (LP, средняя шероховатость приблизительно 1 микрон).

Статьи по теме:

Почему медная фольга используется в производстве печатных плат?

Медная фольга, используемая в печатных платах

Дата публикации: 16 июня 2022 г.