Медная фольга, этот, казалось бы, простой сверхтонкий лист меди, изготавливается в результате очень сложного и деликатного процесса. Этот процесс в основном включает в себя добычу и очистку меди, производство медной фольги и этапы последующей обработки.

Первый этап — это добыча и рафинирование меди. По данным Геологической службы США (USGS), мировое производство медной руды в 2021 году достигло 20 миллионов тонн (USGS, 2021). После добычи медной руды, в результате таких этапов, как дробление, измельчение и флотация, можно получить медный концентрат с содержанием меди около 30%. Затем эти медные концентраты проходят процесс рафинирования, включающий плавку, конвертерную рафинировку и электролиз, в результате чего получается электролитическая медь с чистотой до 99,99%.

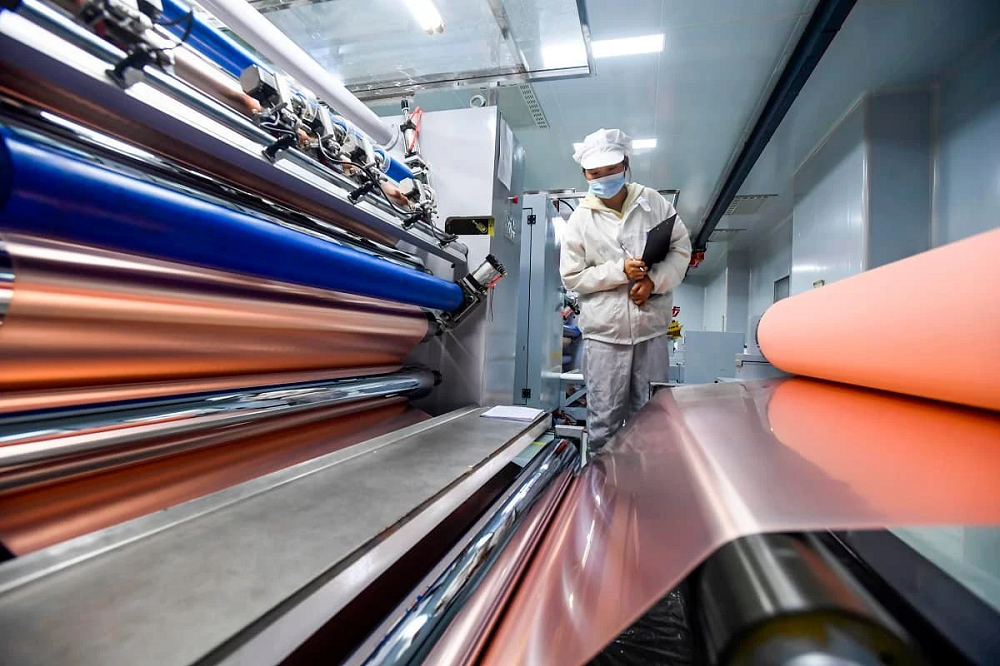

Далее следует процесс производства медной фольги, которую в зависимости от метода изготовления можно разделить на два типа: электролитическую медную фольгу и прокатанную медную фольгу.

Электролитическая медная фольга изготавливается методом электролиза. В электролитической ячейке медный анод постепенно растворяется под действием электролита, а ионы меди, движимые током, перемещаются к катоду и образуют медные отложения на поверхности катода. Толщина электролитической медной фольги обычно составляет от 5 до 200 микрометров, что позволяет точно контролировать ее толщину в соответствии с требованиями технологии печатных плат (ПЗП) (Ю, 1988).

С другой стороны, прокатанная медная фольга изготавливается механическим способом. Начиная с медного листа толщиной в несколько миллиметров, его постепенно истончают путем прокатки, в конечном итоге получая медную фольгу толщиной в микрометры (Кумбс-младший, 2007). Этот тип медной фольги имеет более гладкую поверхность, чем электролитическая медная фольга, но процесс ее производства потребляет больше энергии.

После изготовления медная фольга обычно подвергается последующей обработке, включая отжиг, обработку поверхности и т. д., для улучшения ее характеристик. Например, отжиг может повысить пластичность и прочность медной фольги, а обработка поверхности (например, оксидирование или нанесение покрытия) может повысить коррозионную стойкость и адгезию медной фольги.

В заключение, несмотря на сложность процесса производства медной фольги, получаемая продукция оказывает глубокое влияние на нашу современную жизнь. Это проявление технологического прогресса, превращающего природные ресурсы в высокотехнологичную продукцию благодаря точным производственным технологиям.

Однако процесс производства медной фольги также сопряжен с некоторыми проблемами, включая энергопотребление, воздействие на окружающую среду и т. д. Согласно отчету, для производства 1 тонны меди требуется около 220 ГДж энергии и выделяется 2,2 тонны углекислого газа (Northey et al., 2014). Поэтому необходимо найти более эффективные и экологически чистые способы производства медной фольги.

Одним из возможных решений является использование переработанной меди для производства медной фольги. Сообщается, что энергопотребление при производстве переработанной меди составляет всего 20% от энергопотребления при производстве первичной меди, что снижает эксплуатацию медных рудных ресурсов (ЮНЕП, 2011). Кроме того, с развитием технологий мы можем разработать более эффективные и энергосберегающие методы производства медной фольги, еще больше снизив их воздействие на окружающую среду.

В заключение следует отметить, что производство и изготовление медной фольги — это технологическая область, полная как вызовов, так и возможностей. Несмотря на значительный прогресс, нам еще предстоит много работы, чтобы обеспечить соответствие медной фольги нашим повседневным потребностям, одновременно защищая окружающую среду.

Дата публикации: 08.07.2023